Обычно на автомобильных презентациях журналисты буквально лезут под колёса автомобиля, чтобы рассмотреть всё железо. Под самосвал полной массой 240 тонн сунуться никто не рискнул. Все видели, как пять минут назад водитель покинул кабину и гигант грузоподъемностью 130 тонн, мигая синими лампочками, покатил по маршруту на приличной скорости!

Вскоре БелАЗ остановился, и к нему подкатил фронтальный погрузчик — тоже без водителя. Поднял ковш, высыпал гору породы в кузов, отполз в сторону, а самосвал шустро развернулся задним ходом и погнал дальше. Это рутинные операции, которые по сто раз в день выполняют водители во всех карьерах. Теперь за людей будут вкалывать роботы.

Роботизация

Этой темой на БелАЗе интересовались давно, ведь в карьерах нередки задымленность и загазованность, не прибавляющие здоровья водителям. А в туман работа просто останавливается. Всё это простои и убытки. Система «Интеллектуальный карьер», которую БелАЗ разработал и реализовал совместно с российскими компаниями VIST Robotics и «Цифра», выводит добычу породы на новый уровень.

Первый дистанционно контролируемый и управляемый самосвал без водителя показали в 2010 году, а в 2015‑м появился роботизированный БелАЗ‑7513R. Он двигается по так называемой карте дорог — заранее проложенному и запрограммированному маршруту.

Фронтальный погрузчик БелАЗ‑78250 грузоподъемностью 22 тонны тоже умеет двигаться самостоятельно. Оператору остается лишь управлять ковшом при помощи джойстиков. Дистанционно! Летом 2018 года машиной на белазовском полигоне под Минском управлял оператор, находящийся в Екатеринбурге, на расстоянии 2500 км.

Рабочее место оператора компактно и может располагаться хоть в бытовке. Три монитора, на которые выводятся картинки с камер, компьютерный руль, педальный узел плюс пара джойстиков для управления ковшом погрузчика. Мечта фанатов Need for Speed!

НЕ ТОЛЬКО РОБОТЫ

У завода есть много других интересных разработок.

Дизель-троллейвоз БелАЗ‑7530Е грузоподъемностью 240 тонн. Особенность машины — два пантографа (токоприемники), позволяющих двигаться под контактной сетью подобно троллейбусу. Это дает возможность увеличить скорость движения грузовика на подъемах почти в два раза, а заодно снижает расход топлива и затраты на техобслуживание дизеля и его систем: водитель пускает мотор только для маневрирования при погрузке и разгрузке.

Еще один плюс в том, что на грузовой «троллейбус» можно поставить двигатель меньшей мощности. Следующий шаг — замена дизеля тяговыми аккумуляторными батареями. Заряжаться они будут от контактной сети и в ходе рекуперативного торможения на спусках. В идеале грузовик превращается в «электровоз» без вредных выбросов.

Человеческий фактор

С точки зрения электроники самосвал значительно сложнее погрузчика, ведь он самостоятельно едет к местам погрузки и разгрузки. Коридор движения ограничен, и за его пределы машина выходить не должна.

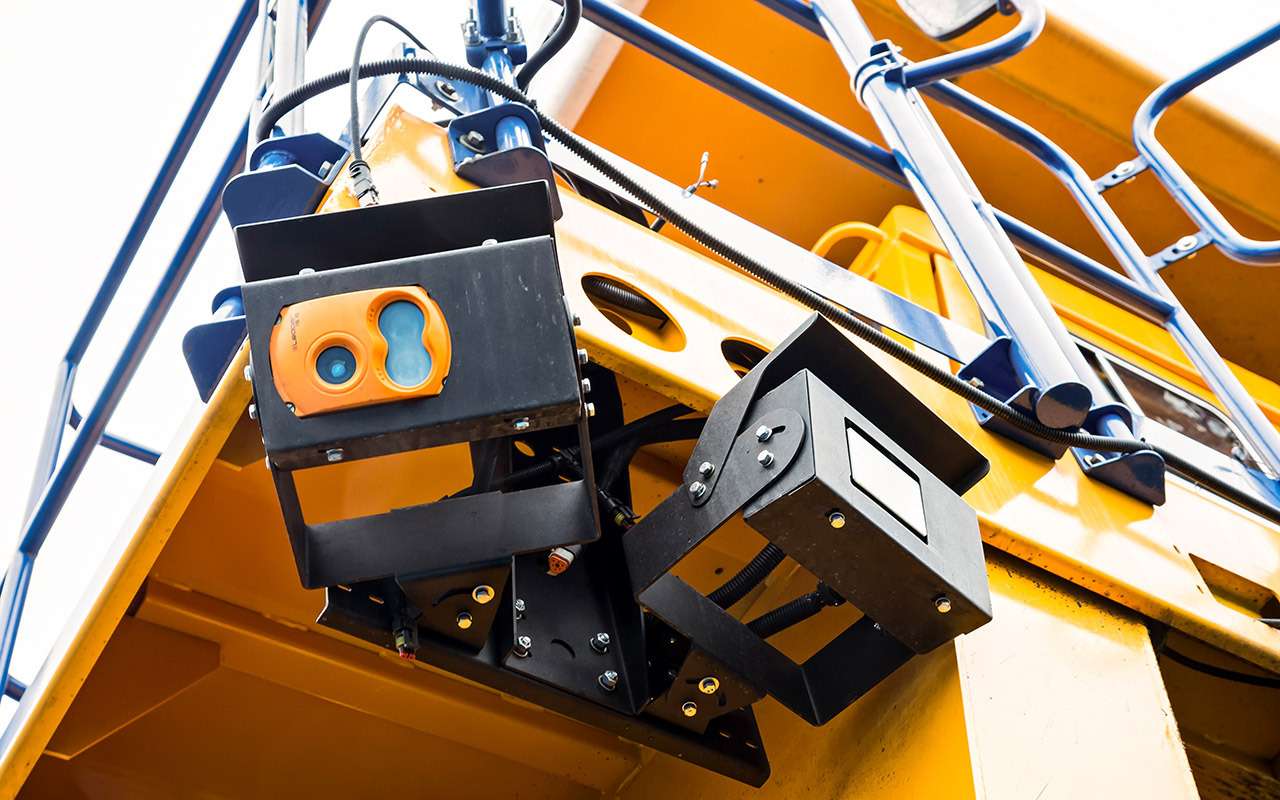

Спереди разместили мультирежимные радары, пеленгующие людей и автомобили и распознающие крупные препятствия на больших расстояниях. Лазерный лидар «видит» объекты и в темноте, и при задымленности. Боковые радары следят за мертвыми зонами, а 11 ультразвуковых датчиков определяют расстояние до объектов. В результате бортовая электроника распознаёт движущиеся объекты на расстоянии до 60 метров перед самосвалом, а сбоку и сзади — до 15 метров.

На грузовике установлены 11 HD-камер, благодаря которым оператор видит всё, что происходит вокруг. Навигационные антенны ГЛОНАСС/GPS позиционируют машину с точностью до пары-тройки сантиметров! Но без человека всё же не обойтись. На карьерных перекрестках или пересечениях с железнодорожными путями оператор для перестраховки останавливает грузовик и затем, если всё в порядке, дает команду начинать движение.

У погрузчика оборудования меньше — пять камер, один лидар, антенны ГЛОНАСС/GPS и Wi-Fi. В будущем погрузку планируют автоматизировать, и тогда компьютерный мозг погрузчика сам будет строить 3D-модель горной массы для более эффективной работы ковшом, определять порядок действий и соотносить перемещение машины с положением самосвала. Задача оператора — дать задание, чтобы начать работу, и принять управление на себя в нештатных ситуациях. Так один человек, сидящий за монитором, сможет управлять тремя — пятью погрузчиками.

Форс-мажор

Вероятность поломок и сбоев разработчики старались минимизировать, поэтому на борту стоят три компьютера, два из которых дублируют друг друга. А за техническим состоянием самосвала следят датчики давления, температуры и вибрации, а также микрофоны.

Если возникает неисправность, бортовая электроника определяет для нее один из трех уровней опасности. Желтый — самый низкий. Скажем, если перегорел поворотник, грузовик может спокойно доработать смену. Оранжевый — БелАЗ едет, но его нужно вывести в ремонтную зону. При красном уровне электроника останавливает технику и дает сигнал оператору. Цветные сигнализаторы по бокам и сзади БелАЗа оповещают о неисправности соответствующего уровня.

Электронный мозг сам остановит машину, если она отклонится от курса из-за проблем со спутниковой связью или, например, пропадет электричество в зоне работы оператора.

ИДЕМ НА РЕКОРД

БелАЗ‑75710 грузоподъемностью 450 тонн — самый большой в мире карьерный самосвал. Трудяга ГАЗон на его фоне выглядит лилипутом. Длина гиганта более двадцати метров, а высота — более восьми. Дом на колёсах!

Два дизельных двигателя MTU DD16 V4000 общей мощностью 4600 л.с. (по 2300 л.с. каждый) крутят два гигантских генератора, а электроэнергия передается на четыре мотор-колеса. На борту — 5600 литров топлива, 538 литров машинного масла и 1800 литров гидравлической жидкости.

Цена такой махины — 6 миллионов долларов, а одна шина размерностью 59/80 R63 стоит 90 тысяч долларов. Масса шины — пять с половиной тонн. Производить такую «резину» могут лишь фирмы Bridgestone и Michelin. Самосвалы меньшей грузоподъемности обувают в Белшину.

Первый экземпляр БелАЗ‑75710 с августа 2014 года работает в карьере «Черниговец» (Кемеровская область). Вторая машина, построенная в 2015 году, - демонстрационная и стоит на заводе. Свежеиспеченный третий тяжеловоз тоже поедет в Кузбасс, а на стапелях заложен четвертый экземпляр. Объем кузова гиганта — 164,9 м³. Рекорд Книги Гиннесса! Еще один рекорд относится к грузоподъемности: на испытаниях БелАЗ перевез за один присест более 500 тонн.

Роботы — в массы

Пока БелАЗ‑7513R существует в единственном экземпляре, но на подходе еще две машины для отправки в компанию СУЭК. Они будут трудиться в Хакасии, на карьере «Абаканский», вместе с экскаватором-роботом Уралмаш. Для беспилотников выделят отдельный участок, чтобы они не пересекались с обычными самосвалами с ручным управлением.

Цена самосвала — около миллиона долларов, еще 10–12% добавляет оснащение беспилотным оборудованием и программным обеспечением. Дорого. Но беспилотник снизит издержки предприятия. Разработчики системы «Интеллектуальный карьер» подсчитали, что экономия от роботизации техники в карьере и отладки процесса диспетчеризации позволит экономить около 1,3 миллиона долларов в год при условии переработки 3 миллионов тонн горной массы.

Белорусско-российской разработке есть куда развиваться. Российские разработчики в 2019 году начнут продвигать «Интеллектуальный карьер» во Вьетнаме, Индонезии, Индии и Чили. А на БелАЗе говорят, что в будущем перестанут ставить кабины на свои самосвалы и сделают машины полностью беспилотными.